Share

Pin

Tweet

Send

Share

Send

Práce na stole přinesla spoustu potěšení. Objednávka od mého zákazníka byla speciální (a zajímavá). A jako podnět - rozpočet. Její žádost obsahovala následující položky:

- - Pultová deska s okraji bez hran na obou stranách, sestávající ze dvou samostatných desek z ořechu.

- - Spousta vzorů a kontrastu.

- - Dutiny ve středu pro sbírku achátů.

- - Pro osvětlení achátu v dutině by mělo být LED podsvícení.

- - Dutiny jsou pokryty odnímatelnými skleněnými vložkami.

- - Rozměry desek jsou 100 cm široké a 210 cm dlouhé.

- - Ocelové nohy na zakázku (ve stínu).

- - Jedna lavička v podobném stylu.

- - Doba výroby není delší než měsíc.

Snažil jsem se dokumentovat každý krok procesu, ale termíny byly dost těsné a někdy jsem neměl příležitost pořídit fotografii. Omlouváme se za chybějící fotografie; Pokusím se tyto kroky podrobněji popsat ...

Vyhledávání materiálu

Nepovažuji tuto fázi za hlavní, ale může to chvíli trvat. Značná část času, energie a benzínu byla vynaložena na návštěvu různých pil a dřevařských obchodů při hledání vhodného materiálu. Bylo to jako výkon vzhledem k zavedeným požadavkům na šířku. Potřeboval jsem najít dvě desky se syrovými hranami a položit je vedle sebe, celková šířka by měla být nezbytných 100 cm. Jejich tvar by měl tvořit dutiny, aby vyhovovaly sbírce achátů zákazníka. Tabule by měly mít charakteristické výrazné vzory. Stále existovaly standardní požadavky: desky byly sušeny v peci nebo několik let ve vzduchu, měly příjemný vzhled, letadlo bez zbytečného kroucení, deformace, řezy (vše, co by vyžadovalo odstranění vrstvy v tloušťce). A samozřejmě by náklady měly být přiměřené.

Vyhledávání obvykle začíná u elektronických klasifikovaných stránek v sekci stavebních materiálů. Místní řemeslníci často nabízeli k prodeji další desky za rozumné ceny. Obchody také umísťují reklamy, čímž se snaží přilákat více zákazníků. V okolí jsem našel několik slušných možností, ale nebylo nic, co by uspokojilo všechny požadavky. Poté jsem se podíval na místní dřevorubce, kteří viděli na palubách záznamy. Tito kluci často mají vlastní pily a prodávají desku za dobrou cenu, protože dostávají klády levně nebo zdarma a kvalita není vždy nejvyšší. Ale tato možnost také nefungovala, takže jsem se musel přesunout do obchodů a skladů. Je zřejmé, že se zde již objevila volba, ale za velmi vysokou cenu.

Nakonec jsem našel, co jsem potřeboval v místním obchodě. Není to tak v obchodě. Ukázalo se, že jeho majitel má vlastní pilu a sklad, který je plný desek s neohnutými hranami. Měl několik hromádek ořechů, z nichž si člověk mohl vybrat. Zde jsem našel, co jsem hledal. Desky měly ideální šířku, řezané z jednoho kmene (zachována symetrie), sušená ve správných podmínkách po dobu 3 let, krásná a plochá a cena byla relativně levná. Bonus k nim byl připoután. Protože byly ošetřeny širokým hoblíkem, nemusel jsem je eliminovat broušením nerovnoměrně vyřezaného povrchu. Nemám hoblík široký 60 cm ...

Během vyhledávání jsem poslal zákazníkovi fotografie, abych získal její souhlas. Oba jsme se rozhodli pro dva. Nakonec bylo možné postoupit do další fáze projektu!

Vývoj a schválení návrhu

Než se pustím do nástroje, téměř každý můj projekt začíná vývojem designu v počítačově podporovaném designovém systému (CAD). Se surovými hranami je to o něco těžší, protože je obtížné je opakovat v CAD. Problém jsem vyřešil umístěním vysokého schodiště a fotografováním desek po celé délce. Poté obrázky importoval do programu a obešel obrysy. Měřicí páska byla na fotografii viditelná pro přesnější měřítko grafiky.

Poté, co jsem navrhl elektronické modely, jsem je překryl skutečným výstřelem povrchu desek, takže si zákazníci mohli snadněji představit, co budu dělat. Poté, co jsme se rozhodli pro design, jsem navrhl různé prvky, jak budou interagovat a být spolu spojeny.

Pro tento projekt jsem nakreslil vektorové různé projekce modelu pro různé účely. Nakreslil obrysy centrálních dutin a exportoval je do souboru DXF, který poté poslal do sklářské společnosti, aby mi prořezaly stejné tvary. Stejný soubor jsem použil k vytvoření šablony s obrysem dutiny, na které bude možné vystřihnout polykarbonátové desky, které budou namontovány na spodní stranu pracovní desky. Vystřihnul jsem vzory a polykarbonát na svém domácím CNC frézovacím stroji. Vystřihnul jsem také šablonu pro upevnění částí kovových nohou, abych je správně svařil. Dokonce jsem vystřihnul profily různých kovových částí pomocí laseru, který mi pomůže řezat části nohou v pravém úhlu. Po navržení celého modelu v CAD můžete začít pracovat, nebo alespoň bude s ním mnohem snazší pracovat.

Příprava desky (tmelící trhliny, fixační uzly, broušení)

Ve většině případů se mi líbí, když jsou všechny uzly, praskliny, dutiny fixovány a vyplněny černou epoxidovou pryskyřicí, zejména při práci s ořechy. Černá barva nejčastěji vypadá přirozeně a někdy dává kontrast. Protože desky tu a tam byly docela hluboké praskliny, použil jsem pryskyřici s dlouhou dobou vytvrzení; to mu umožní dobře se absorbovat a pomůže opravit praskliny a nevytvoří iluzi výplně. Nevýhodou této metody je, že téměř vždy je nutné pryskyřici znovu nanášet druhýkrát a někdy i potřetí. Někdy pro přepracování používám pryskyřici s rychlým vytvrzováním. Vyplnil jsem všechny dutiny na obou stranách desek, aby mohly být pevně upevněny. Je lepší nanést epoxidovou pryskyřici pomocí „hrnce“, aby během broušení nebyly detekovány žádné bubliny (aby stoupaly nad rovinu desky).

Po vyplnění všech dutin jsem vyčnívající části epoxidu ošetřil brusivem s P60 zrnem.

Tvarování v kloubech

Bohužel jsem tento krok nijak zvlášť nezdokumentoval. V zásadě jsem položil jednu desku na druhou v požadované poloze a označil oblast, která se má odstranit. Přímo pro práci jsem použil elektrickou skládačku, úhlovou brusku (s frézou a kotoučovou čepelí) a v případě potřeby ruční nářadí pro řezbářství. V této fázi bylo hodně kvalitního zpracování a fit. Po celé délce mezi deskami jsem nechal šev asi 4 milimetry tlustý. Myslel jsem si, že takto bude vypadat stůl výrazněji. Na druhé straně plynulé lícování ponechává rohy, které nevypadají moc dobře. Tloušťka švu bude zachována díky rybinovému klíči. Pak jsem zarovnal okraje stolu kruhovou pilou.

Během této fáze jsem drhnul drsné okraje zbytků kůry na stole i na lavičce. Pak jsem šel přes ně s úhlovou bruskou s okvětním kotoučem, takže neohnuté okraje byly plynulejší.

Na lavičce jsem řezal jednu syrovou stranu kotoučovou pilou. Souhlasil jsem se zákazníkem, že na lavičce bude jedna strana rovná.

Spojování desek s hmoždinkami a hmoždinkami

Pro spojování centrálních částí jsem použil hmoždinky. Slouží k upevnění dvou desek v jedné rovině (ve vztahu k sobě navzájem). Hlavní zatížení při upevňování desek dopadne na klíče a nohy stolu. Na rozdíl od klíčů, které jsem náhodou splnil, jsem je vyrobil s tloušťkou téměř rovnou tloušťce desek.

Materiál pro hmoždinky byl vyroben z lepení listu ořechu mezi dva listy mahagonu a CNC stroj vyřízl formu. Také jsem vytvořil šablonu, která pomůže vystřihnout drážky na klíče pomocí ruční frézy.

Po vyrovnání švu mezi deskami jsem je připevnil ke stolu pomocí svorek. Poté jsem pomocí šablony vyřízl drážky frézou. Tam, kde fréza opustila zaoblenou drážku, jsem musel pracovat sekáčem. Dalo by se udělat rybinou se zaoblením, ale líbí se mi vzhled i rohů.

Když byly drážky připraveny, pečlivě jsem se pokusil vložit rybinu (aby se ujistil, že se nezasekne!) A začal lepit. Hmoždinky byly trochu tlustší než drážky, takže byly broušeny v jedné rovině s deskou.

Po dokončení této fáze jsem broušel všechny povrchy pohybující se od zrna P60 k P180. Konečné mletí s P220 zrnem bylo provedeno bezprostředně před leštěním.

Sklo, polykarbonát a LED vložka

Pomocí modelu CAD jsem vytvořil vložky pro sklo a polykarbonátovou desku. Oboustranná páska je ideální pro dočasnou fixaci polotovarů na povrchu stolu. Pak jsem znovu použil ruční mlýn k vytvoření drážek na obou stranách desek. Pro přesnější práci jsem použil zenzubel a dláto, dokud sklo leželo naplocho a bez váhání fixovalo. Sklo bylo odstraněno a vloženo mnohokrát, pro to jsem použil přísavky.

Vložky z polykarbonátového plechu byly připraveny pomocí CNC stroje a koncového mlýna. Zde jsem se musel rozhodnout, jak bezpečně upevnit plastové vložky na spodní straně desky. Chtěl jsem, aby se daly snadno odstranit, například kvůli výměně kvůli poškrábání. Rozhodl jsem se, že zaškrtávací políčka z ořechu budou v pořádku. Proto jsem je řezal laserovou řezačkou z materiálu, který mám.

Před vložením plastu jsem se musel vypořádat s LED podsvícením. Pro sofistikovanější efekt jsem se rozhodl umístit LED osvětlení po obvodu plastu. Tato technika také pomůže skrýt dráty. Koupil jsem si tenký LED pásek s lepivou stranou, kterou lze snadno přilepit k vybrání, které jsem dříve vytvořil kolem dna dutiny. Musel jsem sestavit dva oddělené elektrické obvody ve tvaru Y, které by pak měly jít do samostatného stmívače. Stmívač se na jedné straně připojuje k baterii a na druhé straně s 12 V napájecím zdrojem. To umožňuje žárovkám svítit jak z baterií, tak ze sítě. Myšlenka je taková, že hostitelé připojují nabíječku, když nepoužívají stůl, a bylo by možné odstranit dráty, pokud s nimi budou rušit. Dráty a baterie byly připevněny ke spodní části stolní desky pomocí svorek a kotev. Uvažoval jsem o možnosti vložit baterii a vodiče do stromu, ale nakonec jsem se rozhodl, že je lepší ne, protože všechny tyto komponenty by se někdy musely vyměnit. Nakonec by se tato tabulka měla stát rodinnou hodnotou, která přežije mne, klienta a LED lampy. Říká se, že LED-lampy mohou vydržet docela dlouho, ale pokud existuje přání, mohou být nahrazeny něčím takovým.

Po vyzkoušení plastu a kontrole osvětlení jsem desky odložil stranou. Po leštění lze připevnit uzamykací vlajky a plasty.

Leštění

Zákazník si přál použít leštící materiál, který zachová přirozený vzhled stromu, učiní jej odolným, ale nebude vypadat jako lak. Proto jsem se usadil na OSMO PolyX. Tento produkt je určen pro dřevěnou podlahu, je však vhodný i pro nábytek. Má nízký obsah těkavých organických látek a vysoký obsah pevných látek, protože se skládá hlavně z vosku a přírodních olejů. Je snadné použít. K dosažení dobrého výsledku stačí dvě vrstvy.

Tento proces jsem nefotografoval, protože jsem měl neustále gumové rukavice potřené lešticí pastou. Před nanesením vrstev jsem opět procházel povrchy a hranami s brusivem zrna P220.

Pro rovnoměrné nanesení OSMO na povrch jsem použil špachtli. Bylo pro ně snadné úplně navlhčit strom a pomocí pasty zakrýt všechny drobné hrboly. Na okrajích jsem musel použít látku. Po smočení jsem odstranil zbytek pasty hadříkem nepouštějícím vlákna. V této fázi je důležité povrchy důkladně zpracovat, ale přebytek zcela odstranit. Zakryl jsem horní, spodní a všechny okraje stolu a lavic a nechal je na den nebo dva zaschnout, pak jsem to udělal znovu. Stačí pouze dvě vrstvy a ve skutečnosti, pokud budou aplikovány více, může to vést k nežádoucímu lesklému efektu.

V důsledku toho bylo zpracování dřevěných dílů dokončeno, položil jsem polykarbonátové desky na jejich místa a zajistil je sponkami na vlajky.

Tvorba nohou a jejich instalace

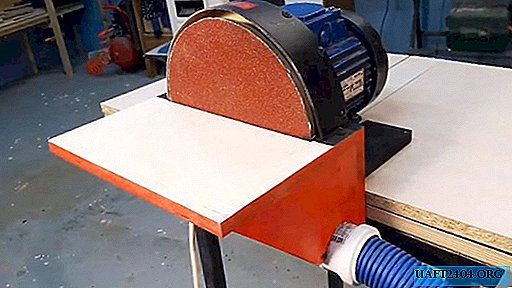

Nohy byly vyrobeny z pravoúhlé ocelové trubky o rozměrech 3,8 x 7,6 cm a 3,8 x 3,8 cm železného rohu. Abychom tento proces usnadnili, vyřízl jsem pomocí laserové řezačky vzory, které opraví potřebné součásti a obrobek, což pomůže dát vše dohromady v pravém úhlu. Kdysi jsem byl velkým svářečem, ale roky ubíhaly a bez dostatečného tréninku jsem měl stále funkční dovednosti, ale zapomněl jsem, jak vařit s ozdobnými švy. K odstranění tohoto nedostatku jsem použil úhlovou brusku k odbroušení přebytečného kovu a dodal povrchu úhlednější vzhled.

Po dokončení svařovacích prací jsem všechny kovové povrchy zpracoval úhlovou bruskou s kotoučovým kotoučem tak, aby měly jednotnou strukturu a lesk. V rohu kovu jsem vyřízl podélné otvory pro upevnění desek tak, aby v případě stlačení nebo roztažení dřeva nedošlo k problémům. Svařil jsem spodní části nohou železnými deskami, pak jsem do nich vyvrtal otvory a nainstaloval mechanismus pro nastavení výšky.

Zákazník si přál, aby byly nohy černé. Trochu jsme přemýšleli o tom, jak to nejlépe udělat. Místo barvy jsme se rozhodli použít ocelový lešticí prostředek, takže výsledek bude stabilnější a lépe skryje vady. Použil jsem produkt s názvem presto black. Nanášení bylo prováděno stříkáním, dokud nebyly všechny povrchy pokryty látkou, a poté neutralizoval svůj účinek pomocí roztoku jedlé sody, takže kov nezačal oxidovat (rez). Po odstranění lešticího prostředku jsem kov vysušil kompresorem a zakryl povrch matným polyuretanem, aby se po silnici nehrdzavěl.

K připevnění nohou jsem použil nábytkové matice a šrouby, které vám umožní odstranit a nainstalovat nohy znovu a znovu. Na lavičce jsem nohy upevnil pomocí velkých dřevěných šroubů, protože nejsou velké a lze je pohybovat bez odstranění nohou.

Dodávka a instalace

Zákazník žije ode mě tři hodiny, takže při přepravě stolu bylo důležité jej správně zabalit. Odpojil jsem nohy od lavice a stolu, každá součástka byla zabalena a nalepena do plastového obalového materiálu. Je důležité zabalit a zabalit díly v pořadí demontáže, protože poté, co je znovu sestavíte, budou mít správnou cestu. Bude to tak jednodušší. Například když jsem dorazil do domu, kde bydlel klient, první věcí, kterou jsem náhodou vyložil z dodávky, byla pracovní deska. Položil jsem ji do domu vzhůru nohama na podlaze. Dalšími dostupnými částmi byly nohy, které jsem připevnil k pracovní desce. Pak lavice, nohy lavice a tak dále. Může to znít jako zdravý rozum, ale pokud vás unesou obaly, můžete na všechno snadno zapomenout. Tento proces jsem nestřílel, ale jsem si jistý, že je docela snadné si to představit.

Zákazníkovi se opravdu líbila jídelní souprava a nyní v osvětlených výklencích leží její kolekce achátů, uprostřed je kytice na sezónu a kolem speciálně vybrané sady židlí. Toto je na fotografii. Stůl může oživit už tak krásný pokoj.Jsem rád, že toto stvoření spadne do krásného domu, kde budou obdivováni a postaráni se o něj.

Děkuji za pozornost!

Původní článek v angličtině

Share

Pin

Tweet

Send

Share

Send